Proses pembuatan terak crusher plant melibatkan beberapa tahapan untuk mengolah terak (slag) dari industri baja atau logam menjadi material yang dapat digunakan kembali, seperti agregat atau bahan konstruksi. Berikut adalah penjelasan lengkapnya:

—

1. Sumber Terak (Slag)

Terak adalah limbah padat yang dihasilkan dari proses peleburan bijih logam (besi, baja, tembaga, dll.) dalam tanur tinggi (*blast furnace*) atau tungku lainnya.

– Jenis Terak:

– *Blast Furnace Slag* (BFS): Dari produksi besi.

– *Steel Slag*: Dari produksi baja (misalnya dari BOF/LD converter atau EAF).

—

2. Proses Pengolahan Terak

# a. Pendinginan dan Stabilisasi

# a. Pendinginan dan Stabilisasi

– Terak cair didinginkan secara terkontrol untuk menghindari pembentukan senyawa tidak stabil (misalnya kapur bebas yang dapat mengembang).

– Metode pendinginan:

– *Air Quenching*: Didinginkan cepat dengan air menghasilkan *granulated slag* (digunakan untuk semen).

– *Slow Cooling*: Didinginkan perlahan di udara untuk menghasilkan kristal stabil.

# b. Crushing (Penghancuran)

Terak yang sudah dingin dan stabil dihancurkan menggunakan peralatan crusher untuk mengurangi ukuran partikel:

– Primary Crusher (Jaw Crusher/Gyratory Crusher): Memecah terak besar menjadi ukuran ~100–200 mm.

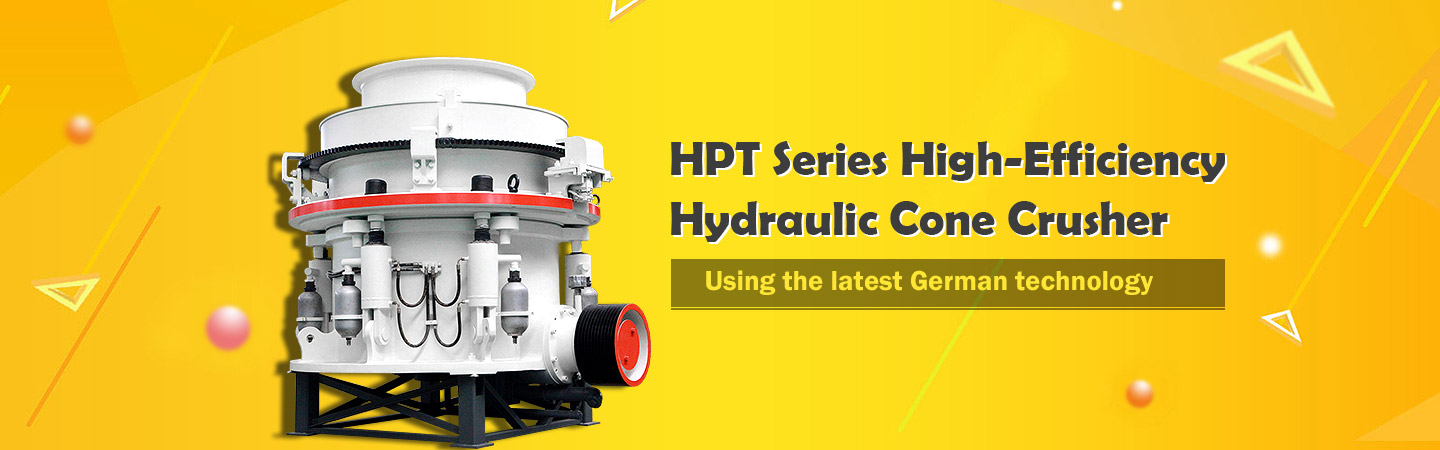

– Secondary Crusher (Cone Crusher/Impact Crusher): Menghasilkan ukuran lebih kecil (~20–50 mm).

– Tertiary Crusher (VSI Crusher): Untuk menghasilkan agregat halus (~0–10 mm).

# c. Screening (Penyaringan)

Material hasil crusher disaring dengan *vibrating screen* untuk memisahkan berdasarkan ukuran:

– Agregat kasar (>5 mm) untuk konstruksi jalan/beton.

– Agregat halus (<5 mm) untuk aplikasi tertentu.

# d. Magnetic Separation

# d. Magnetic Separation

Pada terak baja, magnet pemisah (*magnetic separator*) digunakan untuk memisahkan sisa logam bes

Leave a Reply